English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Mineral işleme üretim hattının verimliliğini artırmak için titreşimli ekranın makul olarak nasıl kullanılması?

2025-02-18

Gerçek üretim işlemlerinde, titreşimli ekran her zaman ayarlanan işleme kapasitesine ulaşamaz. Verimlilik düşükse ne yapmalıyım? Tarama endüstrisinde önemli bir ekipman olarak, titreşimli ekranın tarama etkisi sadece ürün kalitesi için çok önemli değildir, aynı zamanda bir sonraki operasyonun verimliliği üzerinde doğrudan bir etkiye sahiptir. Aşağıdakiler, titreşimli ekranın verimliliğini ve performansını artırmak için bazı önlemler ve tekniklerdir.

01 Doğru titreşimli ekranı seçin

Tarama etkisi esas olarak taranan malzemenin özelliklerine bağlı olsa da, aynı malzeme için farklı tarama efektleri elde etmek için farklı tarama ekipmanı türleri kullanılabilir. Örneğin:

Sabit ekranın tarama verimliliği düşüktür;

Hareketli ekranın tarama verimliliği, ekran yüzeyinin hareket formu ile ilgilidir. Parçacıklar ekran yüzeyinde ekran deliğine dik yöne doğru çalkalanır. Titreşim frekansı ne kadar yüksek olursa, tarama etkisi o kadar iyi olur;

Çalkalama ekranının ekran yüzeyinde, parçacıklar esas olarak ekran yüzeyi boyunca kayar. Çalkalama ekranının titreme frekansı titreşimli ekranınkinden daha düşük olduğundan, çalkalama ekranının tarama etkisi zayıftır;

Silindirik ekranın tarama verimliliği düşüktür, çünkü ekran yüzeyinin engellenmesi kolaydır.

Ayrıca, farklı amaçlar için farklı türde titreşimli ekranlar seçilmelidir:

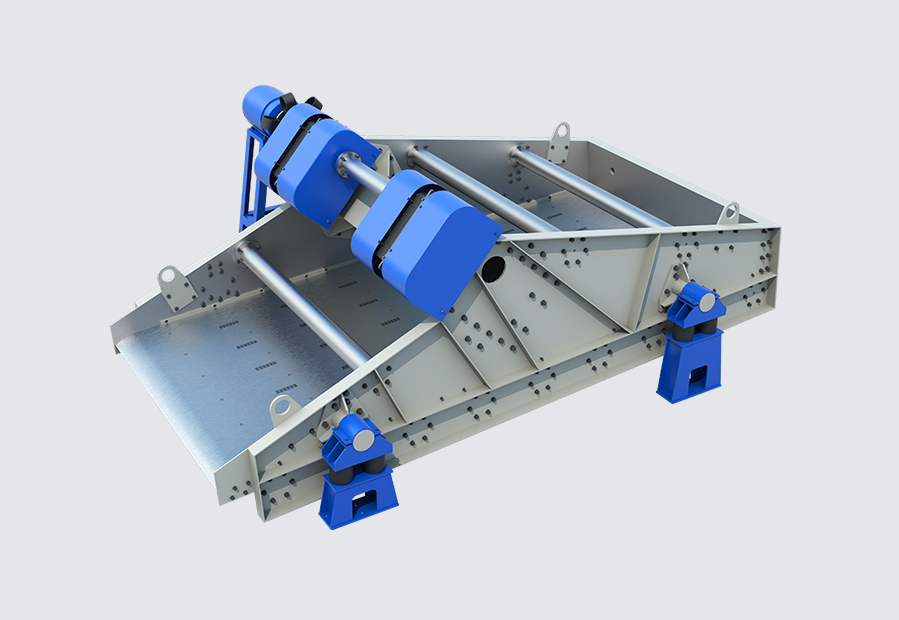

Dairesel titreşimli ekranlar genellikle malzemelerin ön tarama ve muayene taraması için kullanılır;

Ezilmiş malzemelerin derecelendirilmesi için olasılık ekranları, eşit kalınlıklı ekranlar ve büyük titreşimli ekranlar kullanılır;

Doğrusal titreşimli ekranlar, malzemelerin dehidrasyonu ve dehidyumlanması için kullanılır;

Olasılık Eşit Kalınlık Ekranları, malzemelerin kum çıkarılması ve çamurların çıkarılması için daha iyidir.

Gerçek üretimde, ürün parçacık boyutu gereksinimlerini karşılarken, daha büyük elek deliği boyutlarına, daha büyük etkili tarama alanlarına ve spesifik koşullara göre mümkün olduğunca daha yüksek elek açma oranlarına sahip metalik olmayan ekranlar seçmek ve malzeme parçacıklarının tarama yeteneğini ve çalışma verimliliğini artırmak için uygun elek deliği şekillerini seçmek gerekir.

02 Makul titreşim motoru seçimi ve heyecan verici kuvvetin ayarlanması

Titreşim motorlarının makul seçimi, titreşimli ekranların performansını etkileyen temel bağlantılardan biridir ve heyecan verici kuvvetin boyutu, titreşimli ekranların verimliliğini etkileyen temel faktördür.

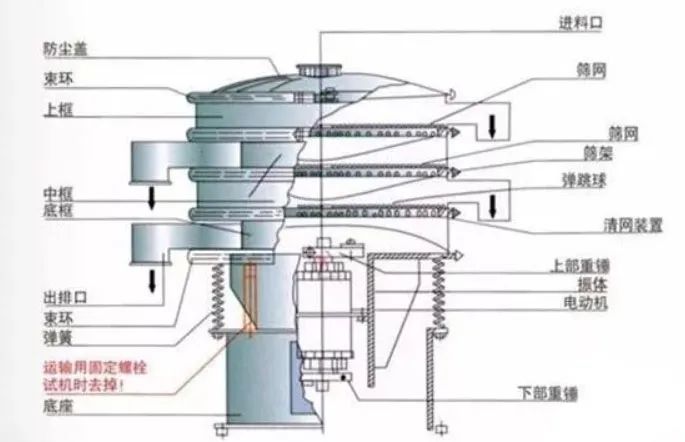

(1) Titreşim motoru seçimi

Titreşimli ekranın titreşim kaynağı olarak, titreşim motoru makul tasarım, basit yapı, kompaktlık, yüksek uyarma verimliliği, enerji tasarrufu ve kolay kurulum ve hata ayıklama avantajlarına sahip olmalıdır. Titreşim motorunun seçimi, çalışma frekansı, maksimum uyarma kuvveti ve güç gibi parametreleri içerir. İlk olarak, çalışma frekansı ve uyarma kuvveti seçilmelidir. Titreşim motorunun hızı çalışma frekansına yakın olmalıdır; Maksimum uyarma kuvveti, seçilen motorun sentetik uyarma kuvveti aralığında olmalı ve daha sonra titreşim motorunun gücü çalışma frekansına ve maksimum uyarma kuvvetine göre seçilmelidir.

(2) Uyarma kuvvetinin ayarlanması

Titreşimli ekranın verimliliği, uyarma kuvveti ile katlanarak ilişkilidir. Uyarma kuvvetindeki artış, verimlilikte hızlı bir artışa neden olurken, tıkanma oranı uyarma kuvvetindeki artışla hızla azalır. Uyarma kuvveti ayrıca ekranın geçiş hızı ve kırma hızı üzerinde belirli bir etkiye sahiptir. Değişim yasası dalga şeklindekidir: uyarma kuvveti çok küçük olduğunda, geçiş hızı ve kırma oranı zayıftır; Uyarma kuvveti çok büyük olduğunda, titreşim motor şaftının her iki ucundaki eksantrik blokların sürtünmesi artacaktır. Yüksek hızlı dönme altında, motora zarar vermek ve motorun servis ömrünü azaltmak kolaydır. Bu nedenle, uyarma kuvvetinin boyutunu makul bir şekilde ayarlamak çok önemlidir. Titreşim motorunun heyecan verici kuvveti, yüksek hızlı dönen eksantrik blok tarafından üretilen santrifüj atalet kuvvetidir. Eksantrikliği ve dolayısıyla heyecan verici kuvvetin genliğini değiştirerek, heyecan verici kuvvet ayarlanabilir.

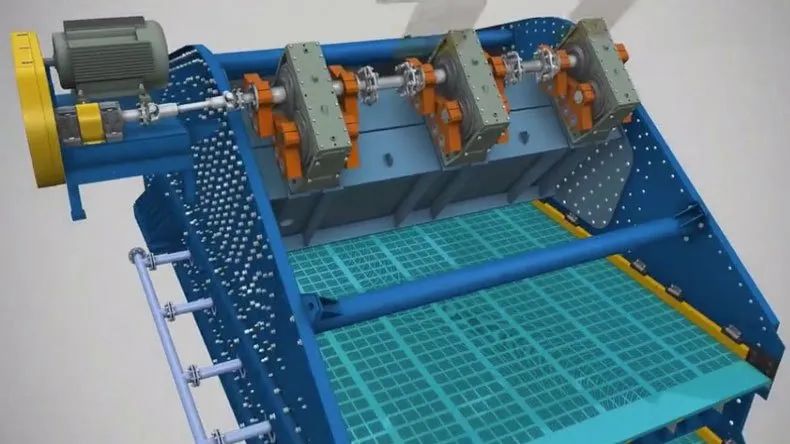

03 Ekran yüzeyinin hareket modunu geliştirin

Ekran yüzeyinin hareket modu, titreşimli ekranın çalışma verimliliği üzerinde büyük bir etkiye sahiptir. Ekran yüzeyinin ideal hareket modu şunlar olmalıdır:

1) Ekran yüzeyi besleme ucunun dikey genliği, deşarj ucunun dikey genliğinden daha büyük olmalıdır.

Bunun nedeni, besleme ucundaki daha büyük dikey genliğin, bu uçtaki daha kalın malzemeyi etkili bir şekilde sınıflandırabilmesidir. Aynı zamanda, eğim açısının yardımıyla, bu uçtaki fazla malzeme, ekran yüzeyinin ortasına hızla yayılabilir, böylece ince taneli malzeme nispeten ince bir malzeme tabakasında tabakalandırılabilir ve ekran yüzeyinin gerçek kullanım alanını arttırabilir. Malzeme deşarj sonuna ulaştığında, malzeme tabakalandırılmıştır. Şu anda, ince taneli malzemenin iyi tarama koşullarına sahip olmasını sağlamak için sadece daha küçük bir dikey genlik gerekir. Çok büyük dikey genlik, ince taneli malzemenin tarama ortamını bozacaktır.

2) Ekran yüzeyinin uzunluğu boyunca, beslenme ucundan başlayarak, malzeme hareketi hızı azalan bir durumda olmalıdır.

Bunun nedeni, malzeme hareketi hızının azalmasıdır, ancak malzeme katmanı tüm ekran yüzeyinde belirli bir kalınlığı korur, böylece ince taneli malzeme ekran yüzeyinin nispeten daha uzun bir aralığında katmanlar halinde taranır ve ekranın gerçek kullanım alanını arttırır. Aynı zamanda, ekranın uzunluğu boyunca ekran penetrasyonu miktarı düzgün olma eğilimindedir ve ekran yüzeyinin ekran penetrasyon potansiyeline tam oyun verir. Son yıllarda geliştirilen eşit kalınlıklı ekran ve çift frekanslı titreşim ekranı, tüm ekran yüzeyi ve düşük birim tarama kapasitesinin sabit bir genliği ile sıradan titreşimli ekranın eksikliklerinin üstesinden gelmiştir, böylece besleme ucu daha büyük bir genliğe sahiptir ve deşarj ucu sıradan titreşim ekranı ile aynı genliğe sahiptir, böylece iş verimini iyileştirir.

04 Metalik olmayan ekranları kullanın

Metalik olmayan ekranların aşağıdaki avantajları vardır:

1) Tarama verimliliğini artırın. Metal ekranların tarama verimliliğini yaklaşık%20 oranında artırabilir.

2) İyi aşınma direnci ve uzun servis ömrü. Ortalama ömrü metal ekranların 25 katından fazladır.

3) Kurulum süresini azaltın ve ekipman çalışma oranını iyileştirin. Metalik olmayan ekranların servis ömrü büyük ölçüde genişlediğinden, ekran yüzeyi değiştirme sayısı azalır ve ekipman çalışma oranı genellikle metal ekranlardan% 15 daha yüksektir.

4) Gürültüyü azaltın ve çalışma ortamını iyileştirin.

Ekran kutusu ile rezonansa ek olarak, metal ekran da çalışma sırasında bazı titreşimler üretir. Bu fenomen aşınmadan sonra daha açıktır. Ek olarak, malzemenin kutu yüzeyi üzerindeki sert çarpışması ve diğer parçaların titreşimi daha yüksek gürültü üretir. Metalik olmayan malzeme ekranının tüm ekran plakası, belirli bir tamponlama etkisi olan ve gürültüyü yaklaşık 20dB (a) azaltabilen bir bütündür.

05 Çok kanallı besleme yöntemi kullanın

Titreşimli ekran genellikle tek yönlü besleme kullanır. Malzeme ekran yüzeyine sağlandıktan sonra, ayırma parçacık boyutundan daha küçük malzemelerin çoğu hızla besleme ucundaki ekran deliklerinden geçer ve ekran altı ürün haline gelir. Deşarj sonundan 1/3 ~ 1/2 ekran yüzeyi, belirli bir tarama rolü oynamaya devam etmenin yanı sıra, esas olarak bir ulaşım rolü oynar, bu nedenle ekran yüzeyinin kullanım oranı yüksek değildir. Çok kanallı besleme kullanılırsa, ekran yüzeyinin genişliğini arttırmak ve ekran yüzeyine hızlı bir şekilde ekran yüzeyine temas eden ince taneli malzemeye elverişli olan malzeme tabakasının kalınlığını azaltmak için eşdeğerdir. Aynı zamanda, ekran yüzeyi tam olarak kullanılır, bu da kaba parçacıkların gereksiz taşıma mesafesini azaltır, böylece tarama iş verimliliğini artırır.

06 Operasyon Yönetimini Güçlendirin

İşlem ve bakım da titreşimli ekranın performansı üzerinde belirli bir etkiye sahiptir. Titreşimli ekranın verimli bir şekilde çalışmasını sağlamak için, materyalin ince parçacıkların taranmasını kolaylaştırmak ve daha yüksek işlem kapasitesi ve tarama verimini elde etmek için malzemenin ekran yüzeyinin tüm genişliği boyunca eşit olarak dağıtılmasını sağlamak gibi çalışma prosedürlerine dikkatle çalıştırılmalıdır.

Ek olarak, ekran yüzeyinin zamanında temizlenmesi ve tarama işlemi mühendisliğinin kararlı ve yüksek üretimini sağlamak için büyük önem taşıyan ekipmanın iyi durumunu sağlamak için hasarlı ekran yüzeylerinin onarılması ve değiştirilmesi gibi ekran makinesinin bakımını ve bakımını güçlendirmek de gerekir.